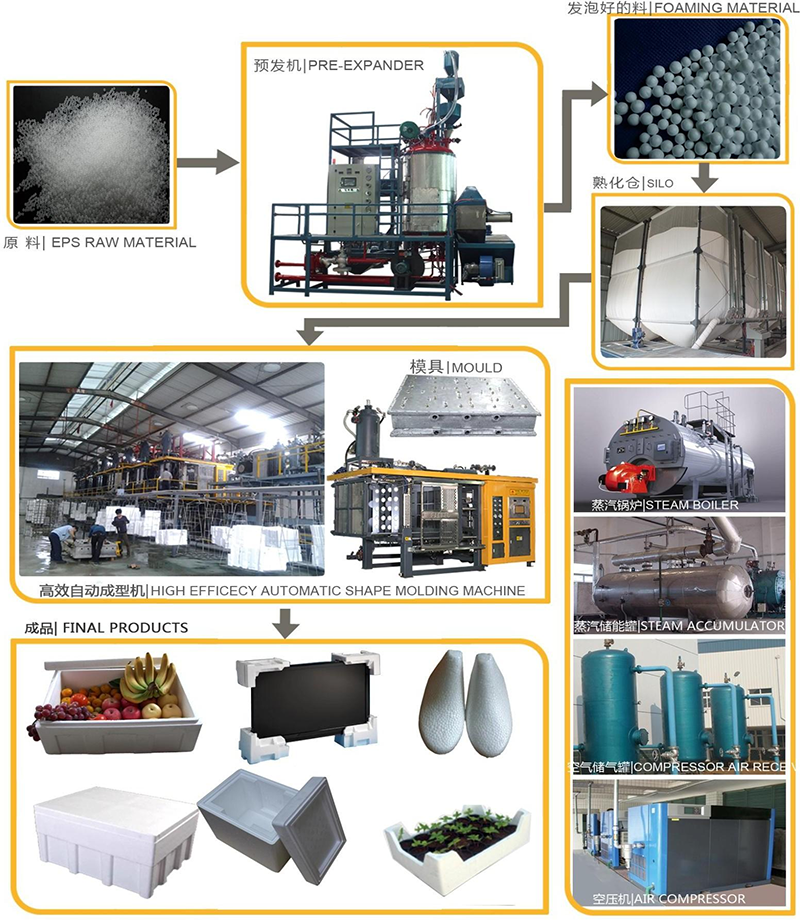

1. Materiaali

Päämateriaali: EPS+vaahtoaine + palonestoaine (asiakkaan vaatimuksen mukaan)

2. Prosessin esittely

A. Kaataminen ja vaahdotus: laita vaahdotusainetta (pentaania) sisältävien helmien raaka-aine suppiloon ja syötä se automaattisesti automaattiseen erän esivaahdotuskoneeseen. Tämän prosessin aikana vaahdotusainetta sisältävät polymeerihiukkaset pehmenevät höyrykuumennuksessa, vaahdotuslämpötila on noin 100°C ja vaahdotusaine haihtuu. Tuloksena on laajentuminen jokaisen helmen sisällä, jolloin muodostuu useita soluja. Ja muodostavat irrotettuja soluja, tässä prosessissa helmien on pysyttävä hajallaan ja vapaasti virtaavana.

B. Kuivaus: Helmet kuivataan vaahtoleijukuivauskerroksen läpi ja lämpötila säädetään noin 50 °C:seen.

C. Kovetus: Kuivatut raaka-aineet syötetään kovetussiiloon indusoidulla vetotuulettimella, ja itsekuumeneva kovettumisaika on noin 6 tuntia. Kovettumisaika on säädetty oikein ulkolämpötilan mukaan. Palautuessaan ilma tunkeutuu solun sisäpuolelle solukalvon läpi, jolloin solun paine tasapainottuu ulkoisen paineen kanssa. Tämä tekee valmiiksi karvatuista helmistä joustavia.

D. Ruiskupuristus: Esikovetetut helmet kuumennetaan höyryllä, ja ne laajenevat kuumennettaessa muodostaen painetta. Tässä vaiheessa polymeeri pehmenee ja laajenee jälleen ja täyttää helmien välisen raon muodostaen kokonaisen lohkon vaahtomuovituotteen muodostamiseksi.

E. Jäähdytys ja irrotus: Se muotoillaan tyhjiöllä tai tuulettimella

jäähdytys, ja muotoilun jälkeen paineilman iskuvoimaa käytetään parantamaan tuotteen irrottamista. Poiston jälkeen levyn paino näytetään, ja levy voidaan kuljettaa trukilla kovetusvarastoon tai lähettää suoraan kovetusvarastoon kuljetinhihnalla kovettumista varten.

F. Vanheneminen: Viikon kovettumisajan jälkeen suuren levyn sisällä olevat hiukkaset ovat yleensä vakaita, ja niitä voidaan leikata asiakkaan vaatiman koon mukaan, eikä kovettuneen levyn koko muutu.

G.Cut

Tietokone säätää lankaa automaattisesti, korkea leikkaustarkkuus

Bentseenilevyn tärinäleikkaus korkealla leikkausteholla

Korkea automaatioaste ja korkea tuotannon tehokkuus

Postitusaika: 29.12.2023